О фирме | О приборах | Карта сайта

Градиент-Техно

производство приборов контроля качества лакокрасочных покрытий

Контроль покрытий

- Адгезиметры

- Толщиномеры

- Удар-Тестер

- Штамп Эриксена

- Твердомеры

- Эластичность

- Пикнометр 100 мл

- Блескомеры

- Измеритель яркости

- Шахматные доски

- Измеритель цвета

- Вискозиметр ВЗ-246

- Кружка ВМС

- Гриндометры Клин

- Аппликаторы стержневые

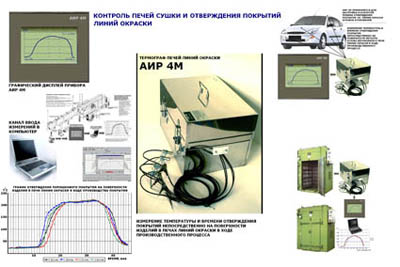

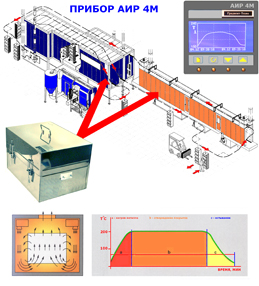

- Термограф печей АИР 4М

- АИР 4М (С) стационарный

- Трибоэлектротестер

- Вибратор и набор сит

- Оценка летучих и остатка

- Оценка степени высыхания

- Измеритель шероховатости

- Лупы с подсветкой и без

О приборах

Производство качественного, конкурентноспособного покрытия - это комплексная задача.

Даже высокопрофессиональнные технологи не смогут организовать выпуск качественной продукции, если у них нет средств объективного контроля всего технологического процесса. Только одновременное сочетание качественного и сертифицированного обрудования, качественного сырья, качественных средств объективного контроля технологического процесса и профессиональных технологов - вот решение комплексной задачи производства качественной продукции.

Первая группа приборов применяется для проведения входного контроля лакокрасочных материалов и выходного контроля готового покрытия изделий.

Вторая группа приборов применяется для контроля работоспособности оборудования и настройки технологических параметров отдельного оборудования и линии окраски в целом.

Как первая, так и вторая группы приборов необходимы для производства высококачественного покрытия.

На большинстве предприятий в системе контроля качества продукции входной контроль поступающих материалов, как правило, организован на должном уровне.

Во-первых, это связано с широким спектром п редложений материалов российского и зарубежного производства на рынке лакокрасочной продукции. Во-вторых, времени для проведения входного контроля материалов достаточно, так как задел материалов на складе предприятия всегда несколько опережает объемы его потребления производством.

редложений материалов российского и зарубежного производства на рынке лакокрасочной продукции. Во-вторых, времени для проведения входного контроля материалов достаточно, так как задел материалов на складе предприятия всегда несколько опережает объемы его потребления производством.

Чуть меньше внимания уделяется выходному контролю готового покрытия изделий, так как ошибочно считается, что если материал прошел с положительным заключением входной контроль, то качество готового покрытия обеспечено.

Меньше всего внимания уделяется выполнению и поддержанию требуемых технологических параметров режимов линии окраски при производстве изделий. От строго выполнения требуемых технологических режимов зависит все физические, эксплуатационные и декоративные показатели формируемого покрытия.

В первую очередь необходимо настроить и постоянно контролировать работоспособность оборудования и основные технологические параметры линии окраски. Чем выше производительность линии (особенно конвейерной), тем к большим объемам бракованных изделий и, следовательно, финансовым потерям приведет возникновение брака из-за несоблюдения технологических режимов линии окраски. Поэтому необходимо обратить особое внимание на вторую группу приборов.

Ко второй, главной группе приборов относятся специально разработанные фирмой Градиент-Техно приборы для контроля технологических параметров линий окраски: Термограф печей АИР 4М и прибор Трибоэлектротестер.

Первый прибор - Термограф печей АИР 4М контролирует работоспособность печей, температуру и время процесса режима отверждения покрытий непосредственно на поверхности изделий и непосредственно в печах линий окраски (режим отверждения покрытия).

Термограф АИР 4М является экспресс анализатором работоспособности печи и контроля режимов отверждения покрытий. Время проведения технологической операции тестирования печи существенно сокращается за счет объединения во времени режимов работы прибора: измерения и вывода измерений в виде графика на большой графический дисплей прибора. Таким образом, время тестирования печи совпадает со временем, проведения технологической операции отверждения покрытия изделий на линии окраски.

Наличие большого графического дисплея прибора, на который выводится температурно-временной график режима отверждения покрытия, позволяет очень быстро настроить режим отверждения покрытия, не прерывая его производства.

Необходимо обратить внимание технологов на то, что иногда примененяемые термические индикаторные наклейки для контроля температуры, фиксируют и только однократно факт превышение температуры на поверхности изделия и поэтому абсолютно не пригодны для объективного измерения температуры и времени процесса режима отверждения покрытия непосредственно на поверхности изделия. Применение пирометров для контроля температуры и времени отверждения покрытий также невозможно, так как пирометры измеряют только температуру, они требуют постоянной прямой видимости объекта контроля, очень чувствительны к температурному фону печей и производствнного помещения, с большой погрешностью измеряют температуру светлых и блестящих поверхностей, а также температуру сложных по форме конструкций.

Необходимо обратить внимание технологов на то, что иногда примененяемые термические индикаторные наклейки для контроля температуры, фиксируют и только однократно факт превышение температуры на поверхности изделия и поэтому абсолютно не пригодны для объективного измерения температуры и времени процесса режима отверждения покрытия непосредственно на поверхности изделия. Применение пирометров для контроля температуры и времени отверждения покрытий также невозможно, так как пирометры измеряют только температуру, они требуют постоянной прямой видимости объекта контроля, очень чувствительны к температурному фону печей и производствнного помещения, с большой погрешностью измеряют температуру светлых и блестящих поверхностей, а также температуру сложных по форме конструкций.

Второй прибор - Трибоэлектротестер контролирует работоспособность и параметры оборудования нанесения покрытий (работоспособность электростатических и трибостатических пистолетов), в том числе порошковых: работоспособность пистолетов, степень заряда краски, величину поля пистолетов, линейность регулирования поля пистолетов, качество заземления подвесок изделий.

Первая группа приборов предназначена для проведения входного контроля качества полимерных, порошковых и жидких покрытий, а также контроля готового покрытия изделий. Приборы обеспечивают контроль главных физических, эксплуатационных и декоративных характеристик покрытия.

Продукция предприятия постоянно развивается и расширяется.

Приборы проходят метрологическую аттестацию и сертификацию в органах Госстандарта.

Основное направление в работе компании составляет серийное производство приборов и ведение работ по постоянному совершенствованию их технических характеристик в соответствии со все более возрастающими требованиями со стороны потребителя.

Коллектив Градиент-Техно надеется, что сможет стать Вашим надежным партнером на пути повышения качества Вашей выпускаемой продукции.